Tarkkuusmekaanisen vaihteiston osat

Lähetä kysely

Xinchengin mukauttamisen keskeiset edut

1. Materiaali on mukautettu työolosuhteisiin ja suorituskyky on täsmälleen sovitettu

Vastauksena tarkkuuskoneiden voimansiirtovaatimuksiin "korkeaa kuormaa, korkeataajuutta ja suurta vakautta varten" materiaaliratkaisu räätälöidään käyttöolosuhteiden parametrien perusteella (nopeus ≤5000 r/min, työlämpötila -40 ℃ - 200 ℃, kuormitusaste jne.). Tarkkuusmekaanisen voimansiirron vaihteiston osien ydinmateriaaleja ovat:

- Erittäin lujat tekniset muovit: Tehostettu POM (virumisenkestävyys, väsymiskestävyys, soveltuu tarkkuustyöstökoneiden syöttöjärjestelmien hammaspyörille), PA66+30 % lasikuitua (iskulujuus 120 MPa asti, käytetään automaattisten laitteiden vaihteistoissa), PC+ABS-seos (erinomainen mittastabiilius, soveltuu lämpömittareihin) 150 ℃, sopii tarkkuussiirtoon korkeissa lämpötiloissa);

- Erikoistoiminnalliset muovit: PEEK (jatkuva käyttölämpötila 260 ℃, kestää kemiallista korroosiota, käytetään ilmailun tarkkuusvaihteissa), PI (kulumiskestävyyskerroin ≤ 0,015, sopii erittäin tarkkoihin voimansiirtojärjestelmiin), PPS (paloa hidastava luokka UL94 V-0, soveltuu räjähdysvaaraan).

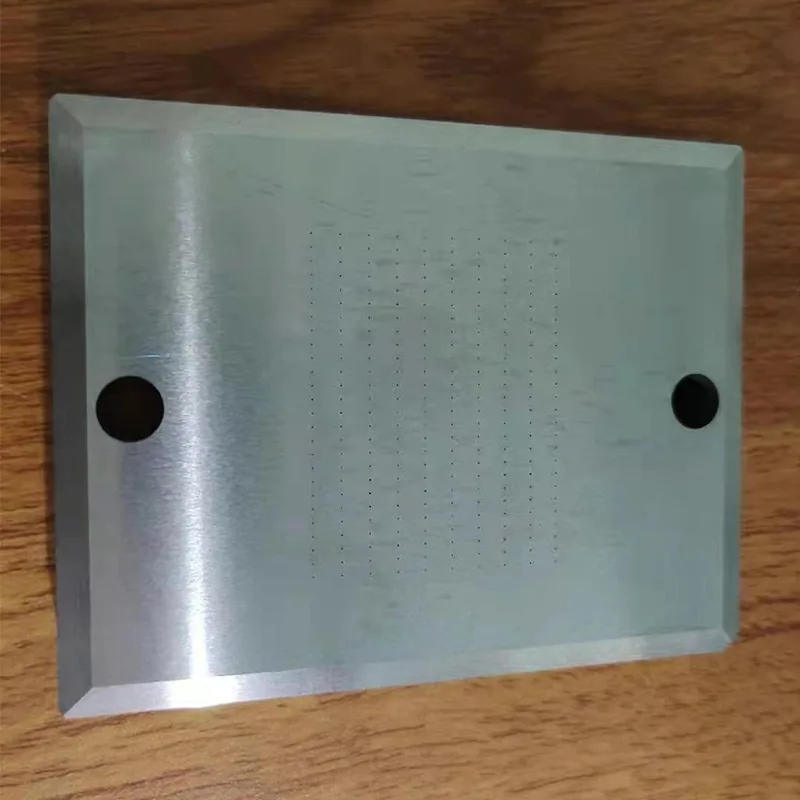

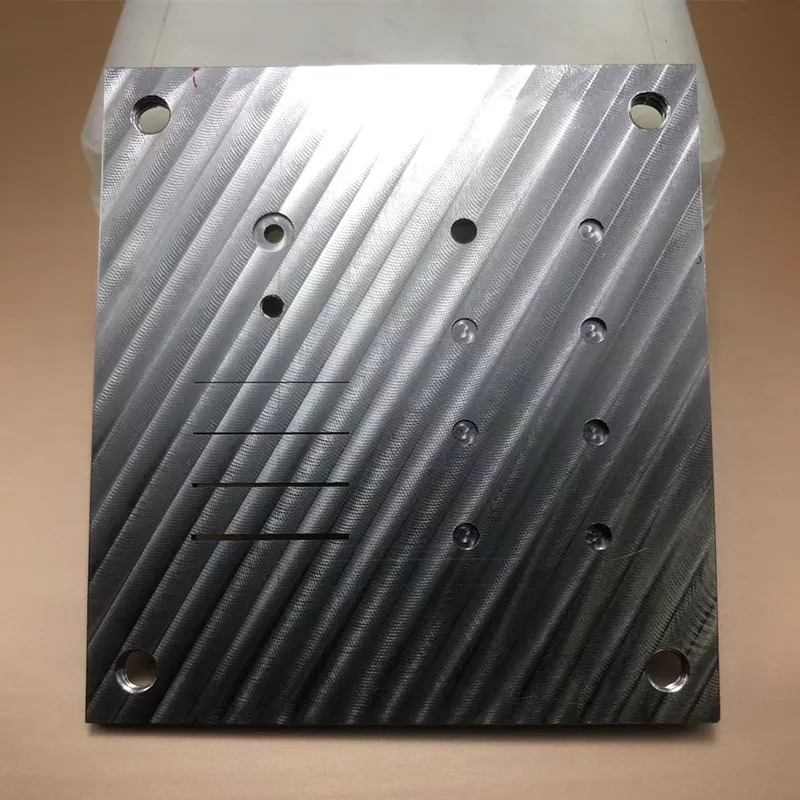

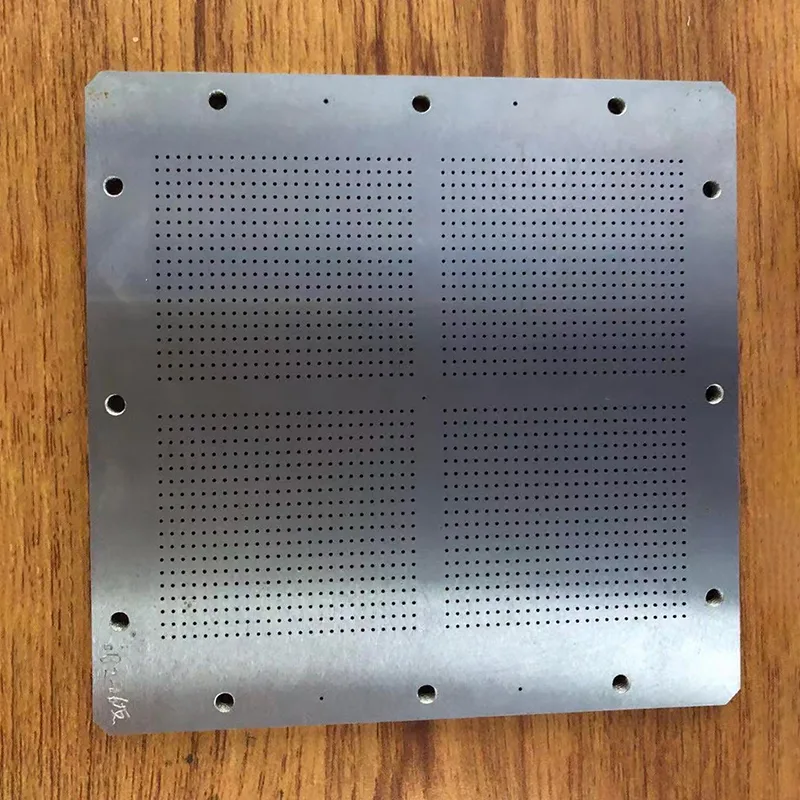

2. Mikronitason käsittely, nollapoikkeama lähetyksessä

Olemme ottaneet käyttöön sveitsiläiset Mikronin CNC-työstökeskukset ja japanilaiset Sodick-hidaslankaiset EDM-laitteet ja yhdistäneet ne tarkkuustarkastuslaitteisiin, kuten Marr-kolmikoordinaattisiin mittauskoneisiin ja kattaviin virhemittauslaitteisiin, rakentaaksemme suljetun kierron "käsittely - tarkastus - korjaus" -järjestelmän. Tarkkuusindikaattorit ovat alan johtavia

- Räätälöidyt modifioidut materiaalit: Lisää hiilikuitua (lisää lujuutta 50 %), molybdeenidisulfidia (pienennä kitkakerrointa 30 %), antioksidantteja (pidentää ulkokäyttöikää yli 8 vuoteen) jne. tarpeen mukaan ratkaisemaan kulumisen, muodonmuutoksen ja ikääntymisen ongelmat tarkkuussiirrossa.

Hammasprofiilin tarkkuus täyttää GB/T 10095.2-2008 grade 5 -standardin, limitysaste on ≥1,2, voimansiirto on tasainen ilman tärinää ja toimintamelu on ≤50 dB.

Yhteisen normaalin linjan pituuden vaihtelu on ≤ 0,003 mm ja nousun kumulatiivinen virhe on ≤ ± 0,008 mm, mikä sopii tarkkuuskoneiston "nollavälin" siirtovaatimuksiin.

3. Täysikuntoinen räätälöinti, joka kattaa tarkat skenaariot

Yhdistämällä tarkkuusmekaanisen voimansiirron ominaisuudet tarjoamme täysimittaisen räätälöinnin hammasprofiilin optimoinnista rakennesuunnitteluun, jotta voimme voittaa voimansiirron haasteet erityisissä työolosuhteissa

Hampaan pinta on peilikiillotettu, karheus Ra≤0,4μm, mikä vähentää hankauskulumista ja nostaa siirtotehokkuuden yli 98 %:iin.

- Vaihteistotyypit: Erittäin tarkat kierrehammaspyörät (melua vaimentava vaikutus 40 % parempi kuin hammaspyörät), kovahampaiset kartiohammaspyörät, harmoniset hammaspyörät, planeettavaihteistot, välyksetön hammastanko jne.

- Tarkkuusparametrialue: moduuli 0,05-3, hampaiden lukumäärä 10-300, ulkohalkaisija 2mm-300mm, hampaan leveys 1mm-50mm;

4. Tarkka toimitus, tuotantorytmin mukainen

Vastauksena tarkkuuskonetuotannon "pienen erän, korkean tarkkuuden ja nopean toimituksen" vaatimuksiin on perustettu joustava tuotantojärjestelmä toimitustarkkuuden varmistamiseksi.

- Erikoisräätälöinti: Involution hampaiden profiilin optimointi, hiiletys- ja karkaisukäsittely (pinnan kovuus HRC58-62), kiilauratoleranssi H7-luokka, onton akselin hammaspyörän painon vähennyssuunnittelu jne.

- Näytejakso: 7-15 päivää (sisältää CAE-simulaatioanalyysin, hampaiden profiilin optimoinnin ja tarkan tarkastuksen), ja kiireellinen palvelu saatavilla näytteiden tuotantoa varten viikon sisällä.

- Erätuotantosykli: 15-30 päivää (säädetty tarkkuusasteen mukaan), tukee 50-5000 kappaleen joustavaa toimitusta useissa erissä;

Räätälöity prosessi

1. Vaatimusten erittely: Voit antaa parametreja, kuten tarkkuuskoneiston mallin, lähetystehon, nopeusalueen ja asennustilan, tai antaa 3D-piirustuksia/näytteitä. Vanhempi voimansiirtoinsinööri keskustelee henkilökohtaisesti syvällisesti ja julkaisee ilmaisen "Working Condition Adaptation Analysis Report -raportin".

2. Simuloinnin optimointi: Optimoi ADAMS-dynaamisen simulaation ja ANSYS-lujuusanalyysin avulla hampaan profiilin parametrit ja materiaalin valinta ja anna yksityiskohtainen suunnitelma, joka sisältää "siirtotehokkuuden, väsymisajan ja melun ennustamisen". Vahvistuksen jälkeen allekirjoita räätälöintisopimus.

3. Tarkkuusnäytteenotto: Näytteenotto suoritetaan käyttämällä "kertamuotoilu + tarkkuushionta" -prosessia. Näytteiden on läpäistävä kolme ydintestiä, jotka koskevat "hammasprofiilivirhettä, siirtokohinaa ja väsymislujuutta". Testien läpäisyn jälkeen ne lähetetään ja testitiedot toimitetaan.

4. Räätälöity pakkaus: Precision Mechanical Transmission Gear Parts on varustettu antistaattisilla läpipainopakkauksilla + pehmustevaahtopakkauksella. Jokaisen erän mukana tulee "Tarkkuustarkastusraportti", ja koko logistiikkaprosessia seurataan GPS:llä.

Laadunvarmistus

Eräohjaus: Ota käyttöön MES-tuotannonhallintajärjestelmä, sitoa "tarkkuustarkastustiedot" jokaiseen prosessiin, erän tarkkuusmekaanisen voimansiirron vaihteiston osien johdonmukaisuusvirhe ≤0,005 mm;

Myynnin jälkeinen valtuutus: Tarjoamme "asennus- ja käyttöönotto-opastusta + 3 kuukauden vaihteiston suorituskyvyn seuranta" -palveluita, jotka auttavat optimoimaan laitteiden yleisen siirtotehokkuuden.

Raaka-aineiden tarkkuusohjaus: Valitaan tuontiraaka-aineet, kuten DuPont ja Evonik. Jokaisesta raaka-aineerästä toimitetaan "Materiaalianalyysiraportti", ja raskasmetallipitoisuus on RoHS 2.0 -standardin mukainen.

Koko ketjun tarkastus: Perustetaan neljä suurta tarkastussolmua, nimittäin "raaka-aineen sisääntulo - aihion muotoilu - hampaiden profiilin käsittely - valmiin tuotteen lähtö tehtaalta". Avaintiedot ladataan pilveen ja tukevat skannauskoodin jäljitettävyyttä.

Teollisuussovellus

Xincheng keskittyy tarkkuuskoneiden ydinskenaarioihin ja on tarjonnut räätälöityjä ratkaisuja yli 200 yritykselle. Olemme ammattimainen CNC-koneistustehdas ja myös tarkkuusmekaanisten voimansiirtovaihteiden osien valmistaja ja toimittaja Kiinassa. Tervetuloa konsultoimaan ja ostamaan.

1. Tarkkuustyöstökoneet: CNC-sorvien syöttöjärjestelmän hammaspyörät (moduuli 0.1, hammasprofiilin tarkkuusluokka 5, käyttöikä jopa 80 000 tuntia);

2. Automatisoidut laitteet: Robotin nivelvaihteistot (melu ≤45dB, kuormituksen vaihtelu ≤2%);

3. Ilmailu: Ohjausvaihteet miehittämättömille ilma-alusten servoille (kevyt rakenne, lujuus parannettu 35 %);

4. Instrumentit ja mittarit: Optisten mittalaitteiden hienosäätövaihteet (lähetystarkkuus 0,001 mm/kierros).